Perforar agujeros es algo que requiere mucho tiempo al fabricar piezas para tu coche . A primera vista, parece una tarea bastante sencilla, y puede serlo; sin embargo, también es un área en la que vemos con frecuencia errores evitables. Estos errores pueden afectar la calidad y precisión de los agujeros y, con la misma facilidad, dañar las brocas.

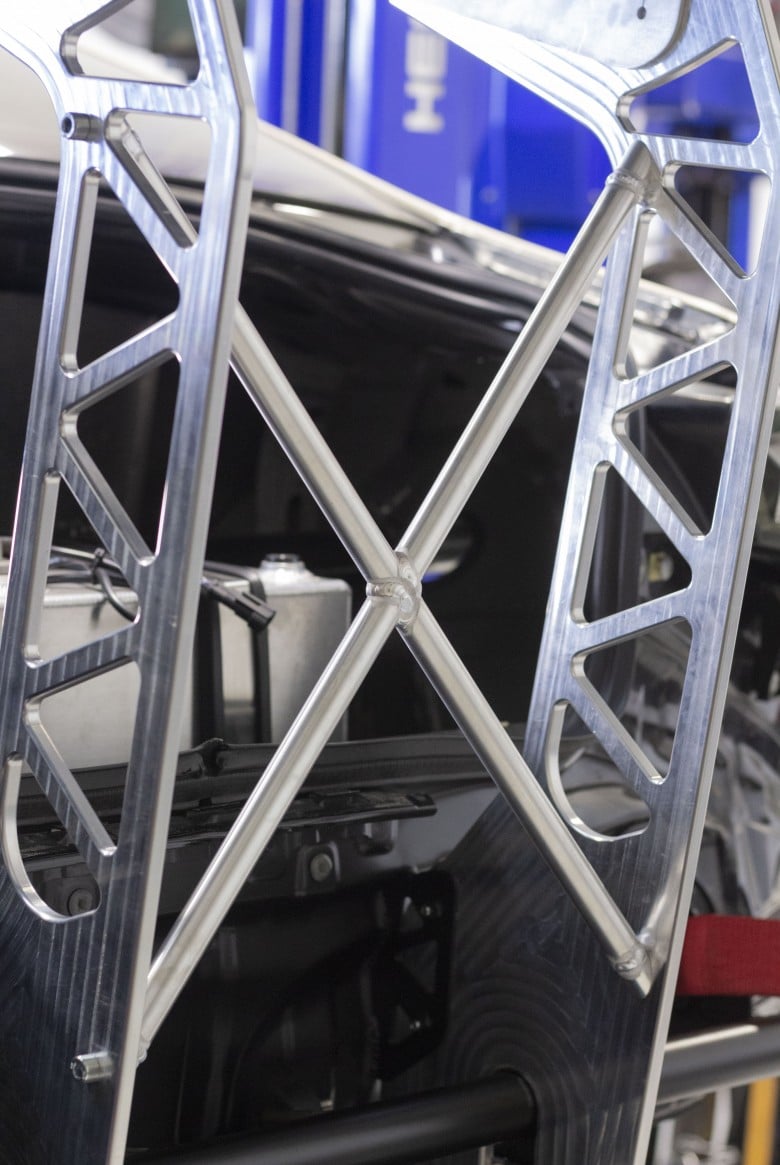

En este ejemplo, veremos cómo usar un taladro inalámbrico de batería y un taladro de columna para perforar agujeros. Como aprendimos en la sección de herramientas del curso Fundamentos de Fabricación en Automovilismo , cada tipo de taladro tiene sus propias ventajas y desventajas.

Un taladro de batería es muy portátil, pero puede ser complicado asegurar que el agujero se perfore exactamente perpendicular a la pieza de trabajo, y también puede ser fácil que el taladro se desvíe, lo que afecta la precisión de la ubicación del agujero terminado. El taladro de columna, por otro lado, nos ofrece mucho más control sobre la velocidad de perforación, así como la capacidad de sujetar la pieza de trabajo de forma segura en un tornillo de banco. Claro que no siempre es posible ni práctico usar un taladro de columna, por lo que es fundamental comprender cómo usar ambas herramientas correctamente.

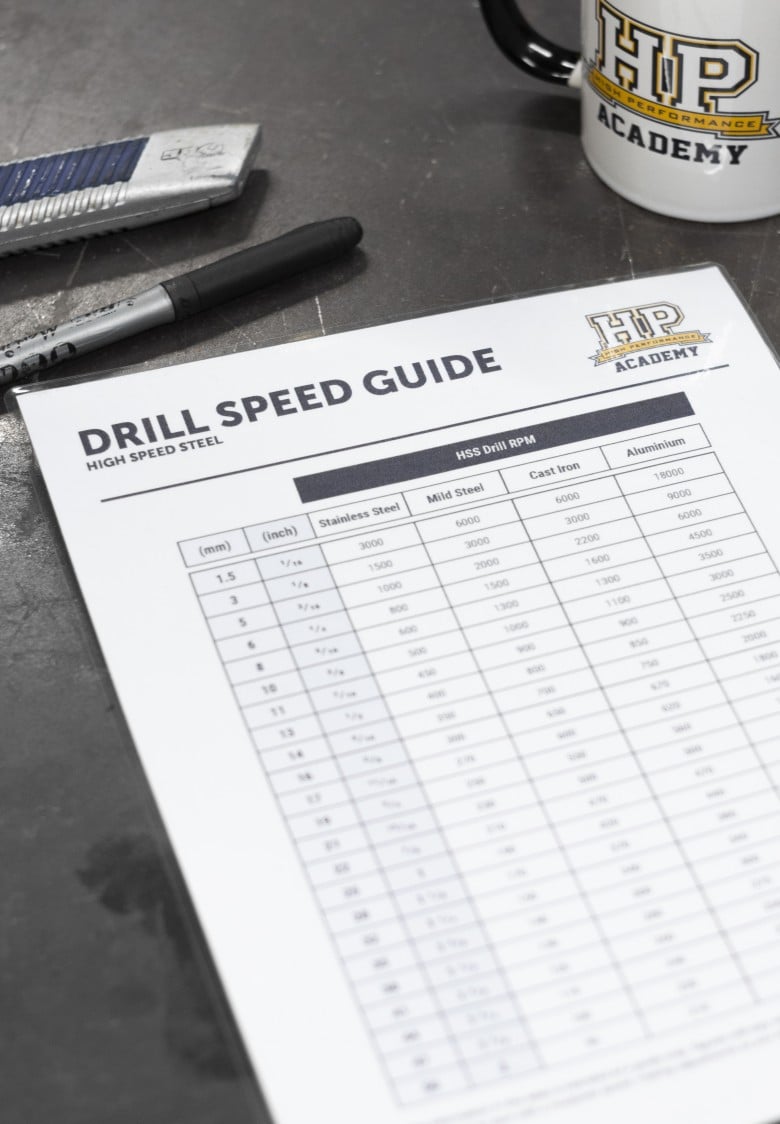

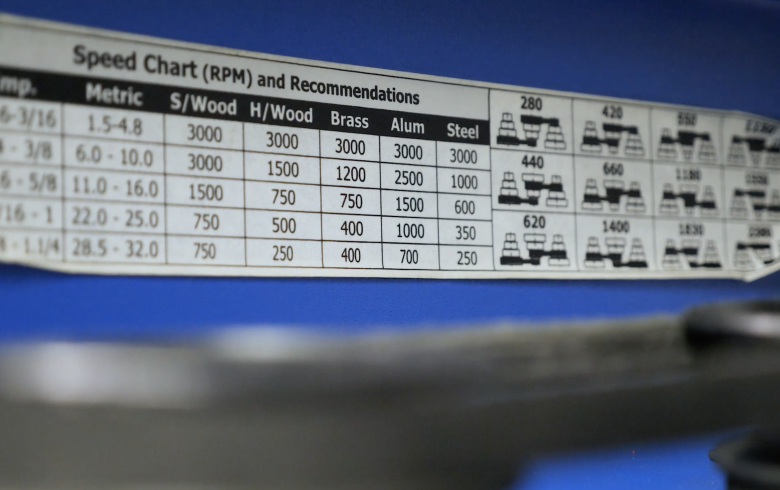

Antes de empezar a perforar, debemos considerar el material y el tamaño de la broca. Estos dos aspectos determinarán la velocidad correcta del taladro. Perforar demasiado rápido para el material desafilará rápidamente la broca y generará mucho calor, lo que puede endurecer la superficie de algunos materiales, dificultando aún más la perforación.

Ya hemos hablado de las velocidades de perforación por separado, donde incluimos una tabla de velocidades que recomendamos imprimir y colocar cerca del taladro. También recomendamos usar aceite de corte o lubricante al perforar agujeros, ya que esto ayuda a obtener agujeros más limpios y precisos, además de prolongar la vida útil de las brocas. Encontrará un lubricante adecuado en cualquier proveedor de maquinaria o tienda de suministros para automóviles. Nosotros usamos un producto llamado Cutmax 226, que compramos a granel, ya que también lo usamos para operaciones de mecanizado. El lubricante se vierte en botellas o recipientes más pequeños según sea necesario para nuestras diversas tareas. También puede comprar lubricante en aerosol, que es más práctico para trabajos pequeños.

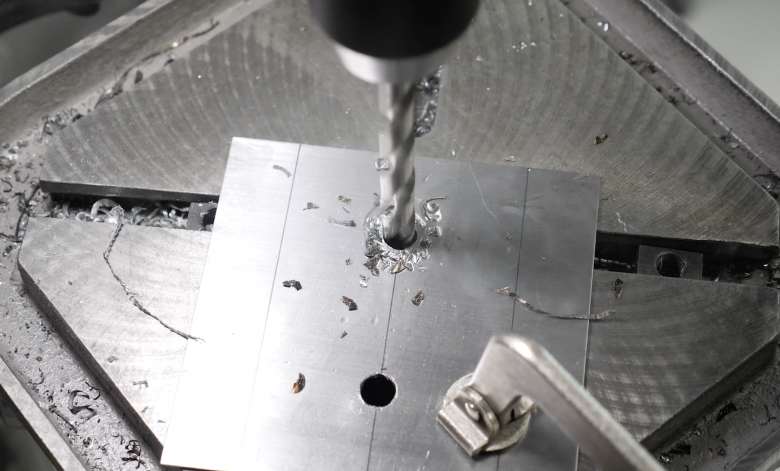

Para nuestra primera demostración, usaré un taladro inalámbrico y es importante asegurarse de que la pieza esté bien sujeta. A menudo, se taladra una pieza en un chasis, así que esto no es un problema; sin embargo, para soportes o componentes más pequeños, conviene sujetar la pieza en un tornillo de banco. Puede ser tentador omitir esta parte, pero si la broca se engancha en la pieza y gira con el taladro, puede provocar fácilmente un corte feo en la mano o algo peor.

Lo que haremos es perforar un agujero de 6 mm en una pieza de acero dulce. Según nuestra tabla de velocidades de perforación, esto nos da una velocidad recomendada de aproximadamente 1600 RPM. Con un taladro de batería, no solemos tener un control tan específico de la velocidad de perforación y, en la mayoría de los casos, solo tendremos una opción de velocidad baja o alta, aunque algunos taladros también varían la velocidad de perforación según la fuerza con la que presionemos el gatillo. Una velocidad de perforación de 1600 RPM es bastante alta, por lo que seleccionaremos la configuración de velocidad alta.

También debemos considerar que es posible que no podamos perforar el agujero de una sola vez. Si el tamaño de su broca es de aproximadamente 6 mm o mayor, lo mejor será comenzar perforando un agujero piloto más pequeño. Tenga en cuenta que los pasos en el tamaño de la broca no son fijos y esto dependerá de un poco de prueba y error, así como del material con el que esté trabajando. Por ejemplo, 6 mm es aproximadamente el tamaño que recomendamos perforar sin un agujero piloto, por lo que con este tamaño de broca, podría completar el agujero de una sola vez. Sin embargo, usar una broca piloto proporcionará un poco más de precisión al agujero terminado y reducirá las posibilidades de que la broca se desvíe. La desventaja, por supuesto, es que esto lleva más tiempo, ya que son dos operaciones separadas.

En este ejemplo, comenzaremos con una broca piloto de 3 mm y luego aumentaremos el tamaño. En nuestro caso, por supuesto, la siguiente broca que seleccionaríamos sería nuestro tamaño final de 6 mm. Sin embargo, supongamos que quisiéramos perforar un orificio de 13 mm de diámetro. En este caso, recomendaríamos comenzar con una broca de 3 mm y luego aumentar a una de 8 o 9 mm antes de finalmente alcanzar el tamaño final de 13 mm. Lo que queremos hacer aquí es aumentar la broca en incrementos relativamente uniformes. Ya verificamos la velocidad recomendada para la broca de 6 mm, pero como estamos usando una broca piloto de 3 mm, obviamente debemos verificar esto también. En este caso, no es realmente relevante con nuestro taladro manual de 2 velocidades, ya que estamos usando alta velocidad, pero podemos ver que las RPM deben ser 3200, que aún coinciden con la configuración de alta velocidad.

Antes de fijar la broca en el portabrocas y apretarla, también queremos inspeccionar el extremo de la broca para detectar cualquier signo de desgaste, decoloración por calor excesivo o cualquier otro daño. Si tiene alguna duda sobre el estado de la broca, puede reemplazarla o consultar el módulo sobre afilado de brocas que aparece más adelante en esta sección. Es importante asegurarse de apretar el portabrocas lo más fuerte posible, ya que si la broca resbala, puede dañar tanto la broca como el portabrocas.

Cabe mencionar también nuestro EPI. Perforar es una operación relativamente segura, pero debemos asegurarnos de no llevar ropa suelta ni cabello largo al descubierto que pueda quedar atrapado accidentalmente en el taladro. Sin embargo, esto es más importante con un taladro de columna que con un taladro manual. También es recomendable usar gafas de seguridad, ya que al taladrar, pueden salir virutas metálicas afiladas de la broca que podrían entrar fácilmente en los ojos.

Con el taladro listo, nos queda una última tarea: usar un punzón para crear una hendidura donde centrar la broca. Esto ayuda a mejorar la precisión de la ubicación del agujero y evita que la broca se desvíe. Para ello, debemos ubicar con precisión el punzón donde hemos marcado el agujero y golpearlo ligeramente con un martillo. Es una operación bastante sencilla, pero hay que tener cuidado con la fuerza con la que se golpea el punzón en zonas sin soporte de chapa fina, ya que esto puede abollar o deformar el material sin querer. Solo buscamos una pequeña marca afilada en la pieza que permita colocar la broca con precisión. Esta es otra razón por la que una broca piloto de diámetro pequeño puede ser beneficiosa. En nuestro ejemplo, la broca piloto de 3 mm encaja perfectamente en la marca del punzón. Si usáramos directamente la broca de 6 mm, es más probable que se desvíe de la marca debido al diámetro de la punta de la broca.

La parte final de la preparación consiste en aplicar una cantidad generosa de aceite de corte tanto a la broca como a la pieza de trabajo. Para agujeros más profundos, también deberá detenerse y volver a aplicar aceite de corte varias veces durante el proceso de perforación. También debemos asegurarnos de mantener una postura estable y bien apoyada durante el proceso de perforación para no perder el equilibrio cuando la broca atraviese el otro lado de la pieza de trabajo.

Ahora podemos empezar a perforar el agujero, lo que simplemente requiere aplicar una ligera presión al taladro. No es necesario forzar la broca; en su lugar, queremos que haga el trabajo por nosotros. Uno de los errores más comunes de los principiantes es intentar forzar la broca, lo que puede dañarla o romperla fácilmente, además de someterla a una tensión excesiva. Durante el proceso de perforación, debemos tener especial cuidado para asegurarnos de que la broca se mantenga lo más cerca posible de 90° con respecto a la pieza de trabajo. Esto es aún más importante a medida que perforamos materiales más gruesos, ya que existe una mayor probabilidad de introducir un ángulo en el agujero.

Una técnica que puedes usar aquí es usar un trozo de ángulo recto cortado y colocarlo sobre la superficie de trabajo como referencia. Esto te permitirá comprobar que la broca esté perpendicular en dos planos simultáneamente. Con el agujero piloto perforado, podemos cambiar a la broca de 6 mm y repetir exactamente el mismo proceso. Verás que, a medida que aumentamos el tamaño de la broca, esta tiende a seguir el agujero piloto de forma natural, lo que facilita asegurar que permanezca perpendicular a la superficie. Una vez perforado el agujero, debemos desbarbarlo para eliminar cualquier borde afilado. Esto se puede hacer simplemente pasando una herramienta desbarbadora por el interior del agujero a ambos lados del material o, alternativamente, podemos usar una broca avellanada para lograr el mismo efecto.

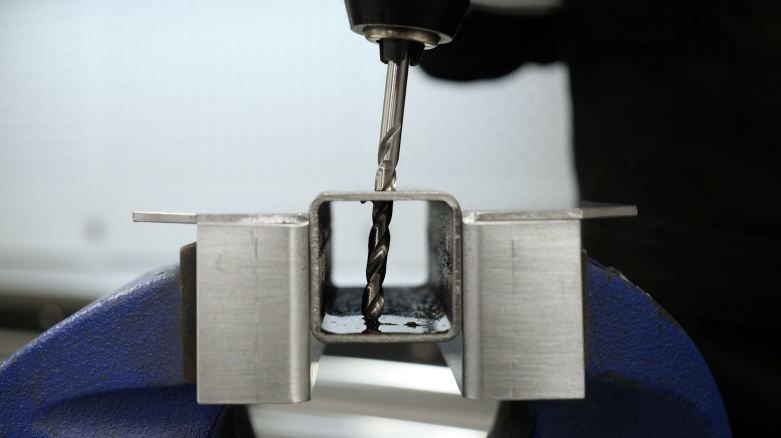

Veamos ahora cómo usar el taladro de columna. Para esta demostración, perforaremos un agujero más grande de 12 mm en el mismo material. Para cambiar la velocidad de un taladro de pedestal, se modifica la ubicación de las correas de transmisión en las distintas poleas. Encontrará una guía o tabla en su taladro de columna que le indicará qué combinación necesita para cada velocidad específica. Existen dos tipos diferentes de mandril en un taladro de columna.

El primero es un mandril convencional que se aprieta con una llave. Al igual que con el taladro manual, es importante asegurarse de que el mandril esté lo más apretado posible para evitar que resbale. En nuestro caso, utilizamos un mandril sin llave. Estos tienen la ventaja de ser más fáciles de apretar y aflojar a mano y, gracias al diseño del mandril, se aprietan de forma natural durante el uso, lo que reduce considerablemente la probabilidad de que la broca resbale. Dado que el taladro de columna nos asegura una perforación perpendicular a la pieza de trabajo y el mandril sujeta la broca con mayor precisión que nuestro taladro manual, no es necesario empezar con una broca piloto pequeña como hicimos con el taladro manual. Una buena regla general es empezar con una broca piloto de aproximadamente la mitad del tamaño del agujero final, que en este caso es de 6 mm.

Uno de los mayores peligros de usar un taladro de pedestal es no sujetar correctamente la pieza. Muchos fabricantes principiantes pueden verse tentados a sujetar la pieza con la mano mientras perforan, pero basta con que la broca se agarre para que la pieza se les escape de la mano y empiece a girar. Esto es más peligroso debido al par adicional disponible en comparación con un taladro de batería convencional. Para evitarlo, sujete siempre la pieza que desea perforar en un tornillo de banco. Normalmente basta con sujetar el tornillo de banco con la mano sobre la base del taladro, aunque también se puede sujetar con abrazaderas para mayor seguridad. También conviene familiarizarse con la función de parada de emergencia de su taladro de columna. Esta suele ser obvia y de fácil acceso, y es fácil de presionar en caso de emergencia para apagar el taladro.

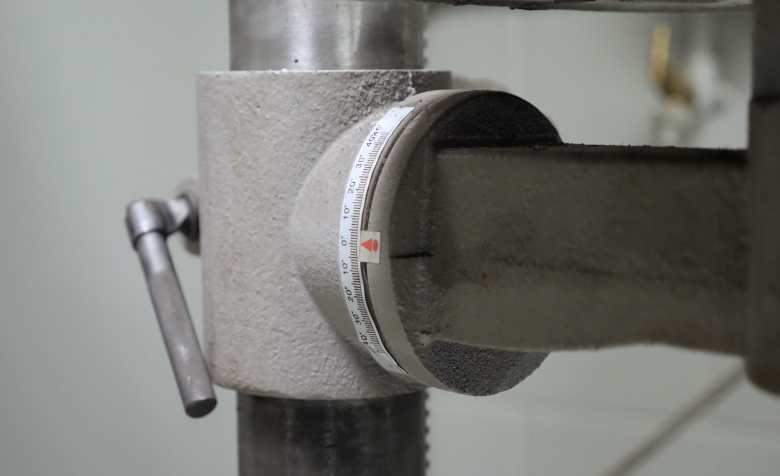

El proceso de taladrar con un taladro de pedestal no difiere mucho del que acabamos de ver; sin embargo, esta vez no es necesario controlar el ángulo del agujero, ya que este lo determina la placa base del taladro. Cabe mencionar que el ángulo de la placa base se puede ajustar si se desea, por lo que siempre es recomendable asegurarse de que el ángulo sea el deseado antes de empezar. También es importante ajustar la altura de la pieza de trabajo respecto al taladro para poder taladrar a la profundidad deseada de una sola vez. Esto es más importante para agujeros más profundos, pero generalmente se recomienda evitar trabajar con la extensión completa del taladro de columna, ya que esto permite mayor flexibilidad en la broca.

Ya sabemos que la velocidad de perforación para un agujero de 6 mm en acero dulce es de 1600 RPM, así que podemos consultar la guía de nuestro taladro de columna y ajustar las poleas de transmisión según corresponda. No siempre podremos ajustar la velocidad de perforación calculada, en cuyo caso elegiremos la velocidad más cercana a nuestra velocidad objetivo, que en nuestro caso es de 1550 RPM. Es importante asegurarse de que las correas estén correctamente tensadas después de ajustar la velocidad del taladro; de lo contrario, el par completo no se transferirá a la broca y, en su lugar, las correas resbalarán. Tensar las correas correctamente es algo que se adquiere con la experiencia y no es demasiado complicado. Sin embargo, a modo de guía general, con la tensión correcta, debería poder lograr una deflexión de unos 10 a 15 mm si aprieta las correas con una presión moderada. Un indicio de que no tiene suficiente tensión es un chirrido agudo emitido por las poleas o que el mandril se atasque por completo durante la perforación.

Ahora podemos aplicar lubricante de corte a la broca y a la pieza de trabajo y encender el taladro de columna. El proceso de taladrado simplemente requiere girar la manija del taladro de columna para introducir el taladro en la pieza de trabajo. Al principio, debemos tener cuidado para asegurarnos de que estamos correctamente alineados con la marca del punzón central. Una vez que estemos seguros de que la broca está correctamente colocada, podemos aplicar una ligera presión, permitiendo que la broca realice el trabajo de perforación. Al igual que con el taladro inalámbrico, el error común es forzar el taladro. Basta con una ligera presión con una broca bien afilada. Una vez perforado el orificio piloto, podemos cambiar la broca y ajustar la velocidad del taladro para adaptarla a nuestra broca de 12 mm.

Según nuestra tabla de velocidades, la velocidad del taladro debe ser de 800 RPM. Nuestro taladro de columna no permite ajustar la velocidad a 800 RPM, y la velocidad inferior más cercana es 660. Podemos realizar los ajustes necesarios en las poleas de transmisión para lograrlo, asegurándonos de nuevo de que las correas estén bien tensas. Ahora podemos repetir el proceso y completar el agujero. Recuerde que para agujeros más profundos, es posible que tengamos que detenernos y volver a aplicar lubricante de corte varias veces. Al igual que con nuestro taladro inalámbrico, tendremos que desbarbar el agujero terminado; el proceso es idéntico, ya sea con una herramienta desbarbadora o una broca avellanadora en el taladro de columna.

Como ya hemos comentado, la velocidad de perforación es fundamental para la calidad del agujero terminado, así como para la vida útil de las brocas. Sin embargo, al empezar, no siempre sabrá si está perforando demasiado rápido, pero hay algunas buenas pistas a las que puede prestar atención. La primera es cuando el aceite de corte se calienta demasiado; lo sabrá porque empezará a producir un humo blanco y espeso mientras perfora. Esto indica que debe detenerse y reducir la velocidad de corte, pero es muy probable que también deba reafilar la broca. La otra pista es cuando, al avanzar en la pieza, la velocidad de perforación disminuye y nota que necesita aplicar una fuerza excesiva al taladro para continuar avanzando. Perforar no debería requerir mucho esfuerzo; en cambio, estamos dejando que la broca haga el trabajo por nosotros, como ya hemos explicado.

Si nota alguna de estas señales reveladoras, probablemente también notará que la punta de la broca muestra señales de estar calentándose. Esto comenzará inicialmente con una ligera decoloración marrón cerca de la punta y, si continúa ignorando las señales de advertencia, la broca se volverá azul. En este punto, será necesario reafilar la broca; sin embargo, si la punta se ha vuelto azul, es probable que la broca se desafile rápidamente. La solución es reemplazar la broca o cortar el extremo y reafilarlo.

¡Y ahí lo tienes! Aunque taladrar un agujero es más sencillo de lo que parece cuando lo planteas así, como en todo, hay una forma correcta e incorrecta de hacerlo. Siendo un elemento básico en nuestras habilidades de fabricación, también puede causar grandes dolores de cabeza en el futuro, ya que si no se logran los detalles pequeños, no hay ninguna posibilidad de éxito en las tareas más complejas que dependen de ello más adelante en el proceso de fabricación.

Si quieres aprender más y ver este y muchos otros temas en video, consulta el curso de fundamentos de fabricación ahora. Empieza a aprender al instante y lo conservarás para siempre.