Los problemas de conexión a tierra son, sin duda, la causa más común de problemas eléctricos en el mundo del alto rendimiento automotriz. Esto se debe a que, a simple vista, parece tan sencillo: basta con conectar todo a tierra al chasis del vehículo. Cuantas más conexiones a tierra se utilicen, mejor será, ¿verdad? No del todo. Una vez que se profundiza y se empieza a analizar los requisitos de conexión a tierra de un sistema EFI , el proceso puede volverse bastante complejo. Sin embargo, es importante hacerlo bien, o terminarás buscando esos problemas sin parar hasta que te frustres lo suficiente como para gastar tu dinero y pagarle a alguien para que los busque por ti.

En este artículo: Fallo de encendido | Problema supuesto | Problema real | Determinación de la causa | Reparación | Demostración de la solución

Recientemente nos topamos con un coche con un problema de conexión a tierra muy interesante. Fue una oportunidad perfecta para documentar el proceso de diagnóstico que seguimos para que puedan seguirnos. El tema es bastante árido, pero intentaremos darle más sabor donde podamos, y les espera un aprendizaje muy valioso si nos acompañan.

Fallo de encendido

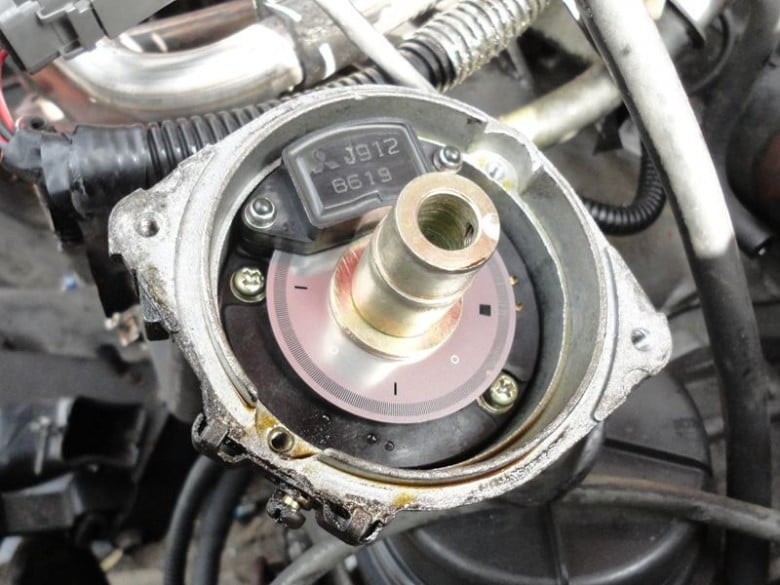

El auto en cuestión es un Nissan Silvia K's S14 del año 1994, con el motor SR20DET instalado de fábrica todavía en su lugar. El motor tiene algunas modificaciones leves, con un ECU Link G4+ enchufable. Llegó a nosotros para que lo ajustáramos para las modificaciones, e inicialmente el proceso iba muy bien. El ajuste de estado estable de RPM bajas a medias fue muy fácil, ya que las modificaciones realizadas son un camino bastante trillado. Sin embargo, al realizar el ajuste de potencia completa, el motor se negaba a girar por encima de las 6400 RPM, en su lugar se sacudía y fallaba. Los estallidos y golpes pueden ser geniales cuando se los pide, pero si los obtienes cuando no los esperas, tienes un problema. Al observar los registros de datos, mostraron una señal de velocidad del motor muy errática a medida que el motor se acercaba al punto de 6400 RPM. Podría decirse que la señal de velocidad del motor es la entrada más importante a la ECU; Si no puede realizar un seguimiento de la velocidad del motor, no puede activar los inyectores de combustible o las bobinas de encendido en el momento adecuado y, por lo tanto, no puede hacer funcionar el motor correctamente.

Crédito de la foto: www.datsun1200.com

Problema asumido

Cometimos el mayor error del diagnóstico automotriz: hicimos una suposición. Es bien sabido que el patrón de activación que Nissan eligió usar en sus motores de esta época puede causar problemas con las ECU de repuesto a altas revoluciones. Sin entrar en detalles sobre el funcionamiento de estos sensores de activación de Nissan, estos emiten una señal de muy alta frecuencia, que se intensifica a medida que aumenta la velocidad del motor. Al ajustar una ECU de repuesto instalada en un motor Nissan de esta época, es común modificar el sensor de velocidad del motor para que emita una señal de menor frecuencia que parece interactuar mejor con las ECU de repuesto. La mecánica exacta detrás de la naturaleza de los problemas encontrados al usar el patrón de señal original de Nissan suele ser tema de debate. Como asumimos ciegamente que era el mismo problema que teníamos, pensamos que era una gran oportunidad para obtener datos detallados y analizar la causa real. Conectamos un osciloscopio a las señales de activación para poder observarlas bien, pero incluso con el motor al ralentí, las alarmas comenzaron a sonar.

Problema real

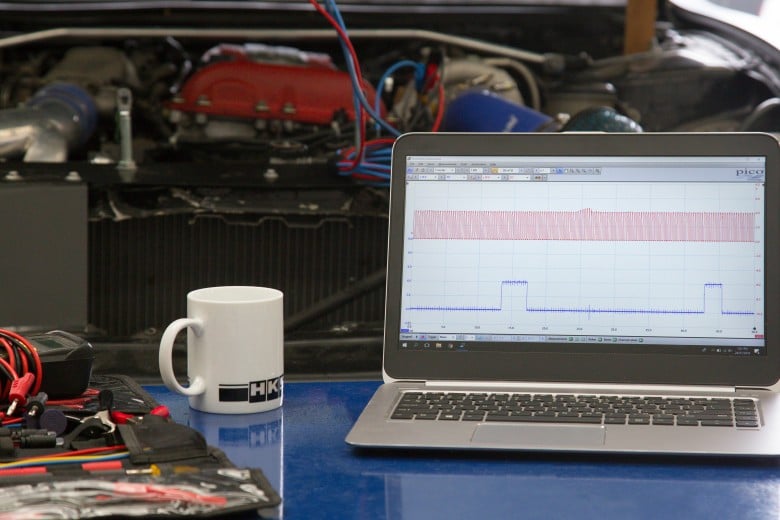

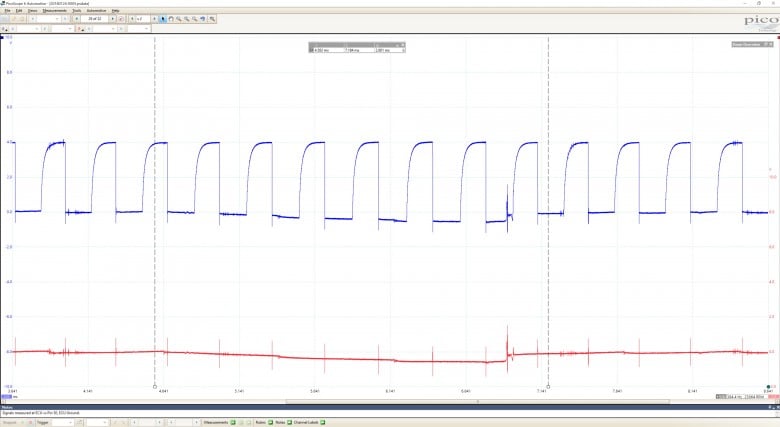

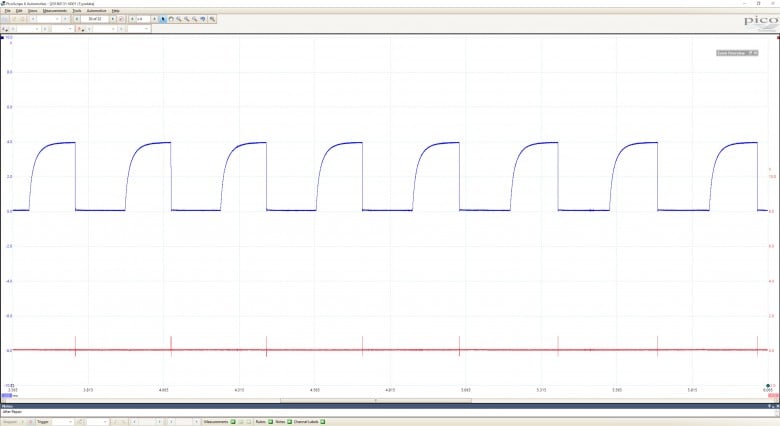

No se asusten por las trazas del osciloscopio; las líneas onduladas pueden ser un poco confusas si no están familiarizados con ellas, pero cuentan una historia interesante y, si nos acompañan, la explicaremos. ¿Una explicación rápida de los osciloscopios? Son simplemente voltímetros. Nos muestran una imagen del nivel de voltaje actual, pero también cómo ha cambiado con el tiempo. Lo que requiere algo de experiencia es interpretar esta imagen para comprender qué intenta decirles.

Las señales que hemos analizado aquí son la señal de velocidad del motor de alta frecuencia (Traza A, Azul) y la señal de fase del motor de baja frecuencia (Traza B, Roja). Lo ideal es buscar en una traza de señal como esta una regularidad nítida y bordes definidos, y las trazas aquí no presentan estas características. Sin embargo, existen algunos términos que las describen: "Desordenado", "Feo" y "Problema" son solo algunos. En particular, lo que hace saltar las alarmas es cuando los límites inferiores de las señales caen por debajo de cero a valores negativos, y al volver a subir bruscamente, se produce un gran pulso de ruido de alta frecuencia.

Aquí hay dos problemas principales. Primero, veremos los límites inferiores de la señal que caen por debajo de cero. Al medir un voltaje, se mide la diferencia de potencial eléctrico entre dos puntos. En el 99 % de los casos, elegimos uno de estos puntos como referencia de tierra del vehículo, esencialmente el negativo de la batería. El trazado del osciloscopio nos muestra la diferencia entre tierra y nuestra señal. Aquí vemos que el límite inferior de nuestra señal cae a valores negativos... Si bien hay situaciones en las que se esperan niveles de voltaje negativos en la electrónica automotriz , la salida de un sensor de sincronización Nissan no es una de ellas; es un dispositivo de conmutación digital y la señal de voltaje que emite siempre debe ser igual o superior a la referencia de tierra del vehículo.

El segundo problema es un gran pico de ruido de alta frecuencia que se inyecta en la señal a medida que el límite inferior de las señales vuelve a cero. Este pico tiene una amplitud de casi la mitad de la amplitud total de la señal, lo cual es sin duda significativo. Sin embargo, lo más preocupante es la amplitud del ruido, ya que es visible en la señal durante bastante tiempo. Si la amplitud del ruido inyectado se vuelve demasiado alta y prolongada, la ECU dejará de distinguirlo de la señal real del sensor y perderá la noción de la velocidad y la fase del motor. Esto es muy perjudicial.

Determinar la causa

Bueno, tenemos una idea bastante clara del problema, pero lamentablemente, eso no es ni la mitad del camino. Necesitamos determinar la causa real del problema para poder realizar una reparación con confianza. Una vez más, la experiencia influye en determinar qué podría estar causando que veamos rastros como este en el osciloscopio, pero sigamos el proceso de razonamiento.

Cuando vea desfases de voltaje inusuales como este, es una señal bastante clara de que hay corrientes eléctricas fluyendo por donde no deberían. Los cables de un arnés de cableado EFI están dimensionados para el nivel de corriente que se espera que pasen por ellos. En realidad, los cables son simplemente resistencias de bajo valor; ofrecen muy poca resistencia al flujo de corriente, pero "muy poca" no es lo mismo que "ninguna". Cuando una corriente fluye por un cable, crea un desfase de voltaje en ambos extremos. Si la corriente que fluye por el cable es demasiado grande para su tamaño, este desfase de voltaje se vuelve grande, como lo que observamos aquí.

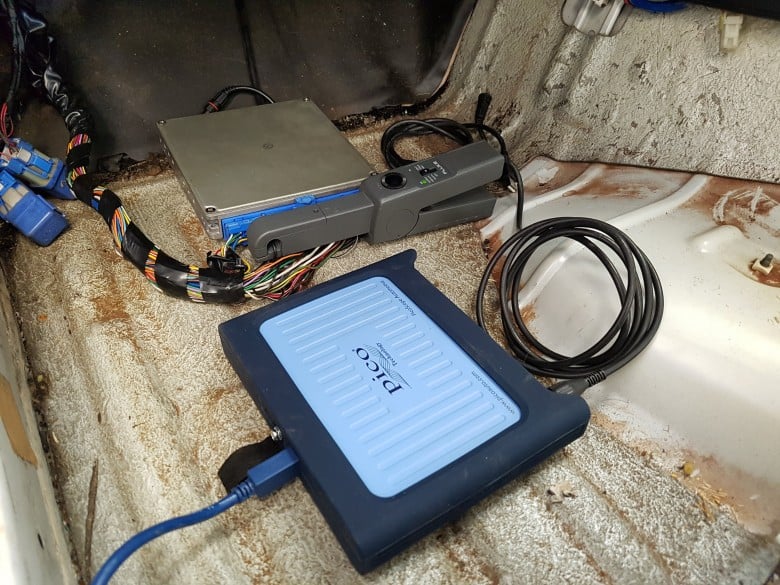

Hasta ahora hemos usado nuestro osciloscopio para medir voltajes directamente, pero ahora estamos bastante seguros de que lo que realmente necesitamos detectar son corrientes parásitas. El instrumento ideal para esta búsqueda es la pinza amperimétrica. Pertenece a un grupo de instrumentos que llamamos "transductores". Mide la corriente que fluye por un cable (tanto su amplitud como su dirección) y luego convierte esta medición en una señal de voltaje que podemos ver y almacenar en nuestro osciloscopio. Esta herramienta puede ser realmente reveladora, ya que podemos obtener imágenes de la corriente que fluye por cada cable conectado a la ECU, que es exactamente lo que hicimos, y cuyo detalle más destacado se muestra a continuación.

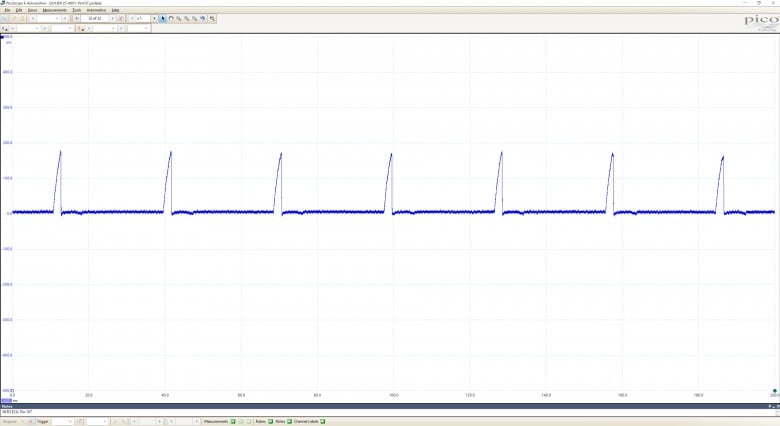

Esta imagen muestra la amplitud y dirección de la corriente que fluye en el cable conectado al pin 107 de nuestra ECU enchufable Link G4+. Este pin es una de las conexiones a tierra de la ECU, y el tamaño del cable es bastante grande en el esquema de las cosas: 18 AWG. Podríamos esperar ver un nivel razonable de corriente fluyendo a través de este cable, que es exactamente lo que estamos observando. La escala de la conversión que realiza la pinza amperimétrica es de 100 mV por 1 A de corriente, por lo que tenemos casi 2 A de corriente fluyendo a través de nuestro cable a intervalos regulares. La naturaleza periódica de nuestra señal también es bastante normal. Los motores de combustión interna son cosas periódicas, se basan en un ciclo repetitivo. Entonces todo esto parece bastante normal, ¿verdad? Bueno, después de verificar dos (tres y cuatro veces) la dirección en la que apuntaba la pinza amperimétrica, notamos que esta corriente repetitiva fluía hacia la ECU. Esto no tiene sentido, ya que las ECU funcionan como interruptores de baja tensión: transfieren la corriente que reciben de elementos como los inyectores de combustible y las bobinas de encendido por sus cables de tierra al negativo de la batería. Definitivamente no deberíamos ver corriente fluyendo hacia los cables de tierra de nuestra ECU.

Medimos esta corriente con el motor al ralentí a 1000 RPM. El período de la señal es de aproximadamente 30 ms, y si calculamos a la inversa, equivale a un pulso de corriente cada 180 grados de rotación del cigüeñal. Este dato es clave, ya que en un motor de cuatro cilindros y cuatro tiempos, coincide con la temporización de la combustión. En nuestro motor SR20DET de chispa directa e inyección secuencial, los principales actuadores instalados en el motor, activados por la ECU en cada combustión, son los inyectores de combustible y las bobinas de encendido. El nivel de corriente observado descarta los inyectores de combustible como causantes, por lo que podemos acotar la fuente de la corriente parásita a las bobinas de encendido. Pero ¿por qué fluye hacia los cables de masa de la ECU?

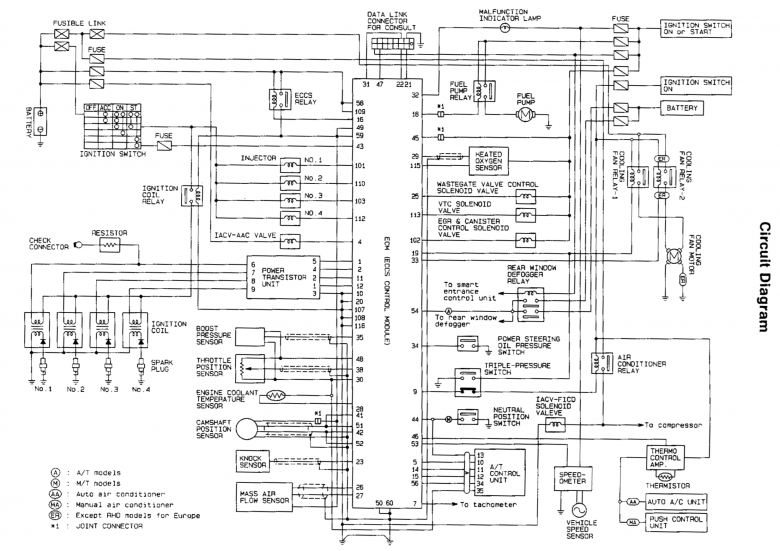

Tenemos algo de suerte en esta situación, ya que un S14 Silvia es un coche muy popular, por lo que es fácil obtener documentación fiable del fabricante de equipos originales (OEM) sobre el diseño del cableado de la EFI . Al revisar esta documentación, podemos ver que el cable de salida de corriente de la unidad del transistor de potencia (comúnmente llamada módulo de encendido o encendedor) está engarzado a los cables que se conectan a los pines 10, 20, 107, 108 y 115 de nuestra ECU. Hay otro cable que sale de esta unión engarzada, que luego se dirige al punto de masa principal del sistema EFI en el colector de admisión. La intención es que la corriente del devanado primario de la bobina de encendido salga de la unidad del transistor de potencia y fluya a este punto de masa sin obstáculos. Sin embargo, si la sección del cable después del engarce que conecta todo está dañada de alguna manera, la corriente podría encontrar otra ruta, una que no queremos que tome, como a través de nuestra ECU.

El siguiente paso lógico sería usar un multímetro para medir la resistencia entre este punto de engarce y el punto de conexión a tierra de la EFI, ¿verdad? Sí y no. Vale la pena hacerlo, pero lo que realmente se mide es la resistencia de la combinación de todas las posibles rutas que la corriente podría tomar entre estos dos puntos. Revisando la información del cableado OEM, podemos descartar cualquier ruta alternativa si desconectamos la ECU, aislando solo la ruta que queremos medir. Sin embargo, observamos que esto no produce ningún cambio; seguimos obteniendo una lectura de resistencia casi nula entre el punto de empalme y la tierra del sistema. Si tomamos estos resultados al pie de la letra, determinamos que la corriente de la bobina que sale del módulo del transistor de potencia tiene una ruta libre, despejada y sin obstrucciones directamente a la tierra del sistema EFI, pero prefiere fluir a través de la ECU. Confuso.

Lo que nuestra prueba con multímetro no tiene en cuenta es la carga. Un multímetro determina la resistencia haciendo pasar una corriente muy pequeña por el camino entre las dos sondas, midiendo la diferencia de voltaje que esto crea y, a partir de esto, calculando la resistencia que detecta la corriente. Esta corriente tan pequeña no somete ninguna parte del camino medido a una carga significativa, y si el problema solo ocurre cuando dicha carga está presente, un multímetro no le ayudará a detectarlo. Para una precisión del 100 %, un multímetro con una resolución mucho mayor le permitiría detectar el problema con el sistema sin carga, pero un equipo suficientemente sensible cuesta miles de dólares y no suele encontrarse en los talleres.

Hemos reducido nuestra búsqueda a la longitud del cable que conecta este punto de empalme a la tierra principal del sistema EFI. Buscamos una conexión defectuosa en cualquiera de los extremos o algún tipo de daño físico en el cable a lo largo de su longitud. En este punto, es muy probable que terminemos retirando el arnés de cableado EFI del vehículo para repararlo; sin embargo, es una inversión de tiempo razonable y queremos estar completamente seguros de que nuestro plan de acción resolverá el problema. La posibilidad de una conexión defectuosa al punto de tierra del sistema EFI es fácil de comprobar y descartar, ya que es accesible con el arnés de cableado instalado. Llegar al punto de empalme o examinar la longitud del cable es mucho más complicado y, sin duda, requerirá retirar el arnés de cableado del vehículo.

Sin embargo, podemos demostrar que una investigación más exhaustiva dará resultados antes de dar este paso. Podemos desconectar la conexión a tierra del conector del módulo del transistor de potencia y volver a conectarla con un cable temporal externo al arnés que se conecta directamente a la tierra del sistema EFI . Con la conexión a tierra temporal instalada, descubrimos que esta proporcionaba la ruta de baja resistencia necesaria para evitar que la corriente del devanado primario de la bobina llegara a la ECU. Excelente.

Realizar la reparación

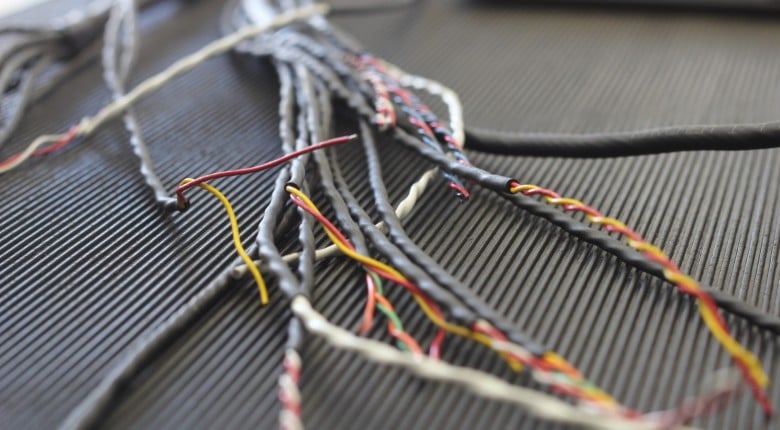

Ahora que sabemos aproximadamente qué buscamos y con bastante precisión dónde esperamos encontrarlo, podemos proceder con precisión y retirar el arnés de cableado EFI del vehículo. Por suerte, Nissan diseñó esta parte de su sistema de forma bastante modular, y solo hay un punto de conexión entre el sistema EFI y el resto del sistema eléctrico del vehículo, lo que facilita enormemente la extracción del arnés completo. Con el arnés en el banco, podemos empezar a retirar las cubiertas.

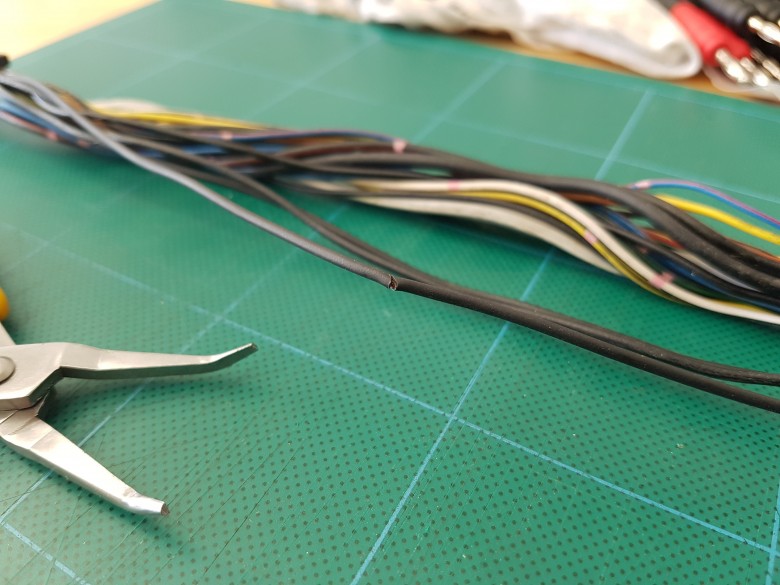

Como es habitual en un coche de esta edad, la cubierta del arnés está en muy mal estado y cuesta mucho retirarla. Sin embargo, tras investigar y realizar algunas pruebas lógicas, hemos encontrado una zona específica donde revisar, así que no tenemos que desmontarlo todo por completo.

Nos encanta cuando un plan sale bien. O, en este caso, cuando se confirma una hipótesis. Justo debajo de una parte del mazo de cables que recorre el cortafuegos, había una rotura parcial en el cable que identificamos como el probable culpable. Todos los hilos de cobre, menos uno, estaban cortados, dejando lo justo para confundir nuestra prueba con el multímetro, pero no lo suficiente para que la corriente de la bobina pasara sin impedimentos a tierra. En este punto, el mazo de cables mostraba señales de haber sido aplastado, probablemente durante el desmontaje o la instalación del motor.

La reparación podría ser tan simple como cortar la sección dañada del cable, volver a engarzar los dos extremos y sellarlo con termorretráctil. Pero si ya hemos abierto el arnés en el banco de pruebas, ¿por qué no mejorarlo? Si has leído este artículo hasta aquí, mereces aprender una joya de la corona sobre sistemas de puesta a tierra: la "Conexión a Tierra en Punto Estrella". En pocas palabras, esta técnica garantiza que las corrientes de tierra se limiten a una sola ruta. Si algo falla en esa ruta, no encontrará otra alternativa.

Para mejorar este arnés para su aplicación actual, además de reparar la sección dañada del cable, retiramos el cable original que conectaba el módulo del transistor de potencia al punto de empalme y lo reemplazamos con el cable externo que usamos para probar nuestra hipótesis, solo que esta vez lo integramos al arnés, convirtiéndolo en una solución permanente. Si este cable se dañara de nuevo en el mismo punto, ya no habría una ruta alternativa para la corriente de la bobina, ya que el terminal de tierra del transistor de potencia ya no está conectado al punto de empalme. Claro, el motor probablemente no arrancaría, ¡pero el diagnóstico sería mucho más sencillo! Lo que realmente logramos es forzar un modo de fallo que controlamos. Si hay un fallo, el sistema se apagará, en lugar de continuar funcionando de forma indefinida.

Demostrando la solución

Con el arnés reparado, envuelto y reinstalado, la imagen de las señales de activación se ve mucho más nítida. La prueba es que el motor alcanza las 7500 RPM con una traza de velocidad estable en todo momento, lo que permite completar la puesta a punto.

Problemas de puesta a tierra como este son muy comunes y suelen solucionarse mediante prueba y error. Se reemplazan las piezas del sistema una por una, con la esperanza de que la nueva solucione el problema y, a su vez, demuestre que la pieza reemplazada era la defectuosa. Si bien este enfoque suele funcionar al final, puede ser muy costoso y llevar mucho tiempo para el cliente. Es posible que acabe pagando por el reemplazo de piezas que en realidad funcionaban correctamente. El análisis de causa raíz que realizamos nos permitió identificar el problema paso a paso, a medida que obteníamos nueva información, hasta identificar la causa definitiva. Con el método de prueba y error, solo se tendría una idea vaga de la parte del sistema defectuosa. La satisfacción de identificar el problema, comprobar la hipótesis y saber que la reparación será fiable no tiene precio.

¿Quieres aprender más? Empieza aquí con nuestro curso de Fundamentos de Cableado .